5S bắt đầu như một phần của “Hệ thống sản xuất của Toyota” (TPS), phương thức sản xuất được bắt đầu áp dụng bởi các nhà lãnh đạo tại Công ty Ô tô Toyota vào khoảng đầu và giữa thế kỷ 20. Hệ thống này, thường được gọi là sản xuất tinh gọn (Lean Manufacturing), nhằm mục đích tăng giá trị sản phẩm hoặc dịch vụ cho khách hàng bằng cách tìm và loại bỏ tiêu hao lãng phí từ các quy trình sản xuất.

Tổng quan về 5S

Mô hình 5S là một phương pháp quản lý không gian làm việc có nguồn gốc từ Nhật Bản. Mục đích giúp tổ chức nơi làm việc một cách gọn gàng, sạch sẽ, khoa học nhằm nâng cao hiệu quả lao động và tối ưu hóa quy trình làm việc. Khái niệm 5S nghe có vẻ hơi trừu tượng, nhưng thật ra, đây là một công cụ thực hành rất thực tiễn mà mọi nhân viên trong tổ chức đều có thể là một phần của nó.

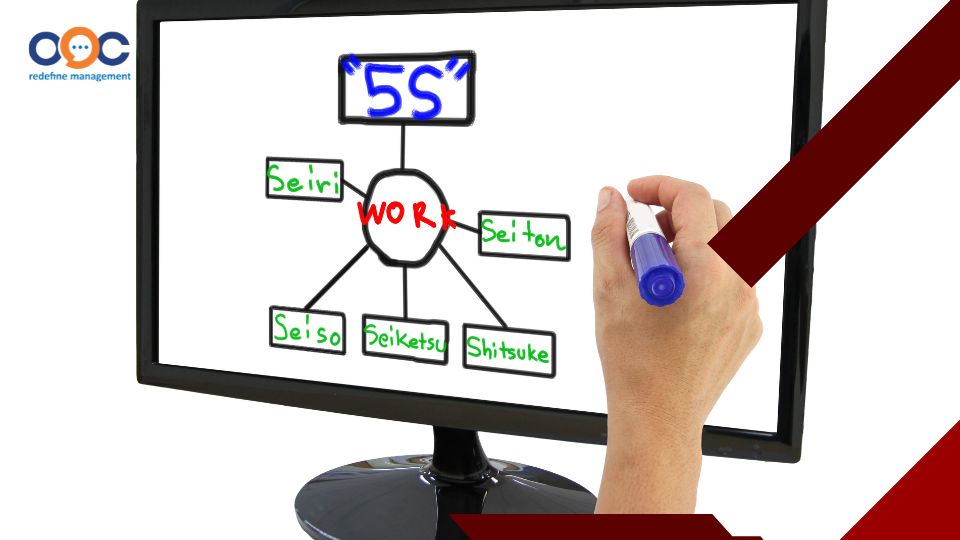

5S được đặt theo chữ cái đầu của 5 từ tiếng Nhật, bao gồm:

- Seiri (整理) – Sàng lọc: Loại bỏ những thứ không cần thiết.

- Seiton (整頓) – Sắp xếp: Bố trí các vật dụng hợp lý, dễ tìm kiếm.

- Seiso (清掃) – Sạch sẽ: Vệ sinh môi trường làm việc thường xuyên.

- Seiketsu (清潔) – Săn sóc: Duy trì và chuẩn hóa sự ngăn nắp, sạch sẽ.

- Shitsuke (躾) – Sẵn sàng: Rèn luyện thói quen, tạo văn hóa làm việc kỷ luật.

5 yếu tố của triển khai 5S?

5S liên quan đến việc đánh giá mọi thứ hiện diện trong không gian làm việc, loại bỏ những gì không cần thiết, sắp xếp mọi thứ một cách logic, thực hiện các nhiệm vụ vệ sinh và duy trì chu trình này: Tổ chức, dọn dẹp, lặp lại. Chúng ta hãy xem xét kỹ hơn về từng yếu tố của phương pháp 5S.

SÀNG LỌC

Seiri (Sàng lọc) là bước đầu tiên trong mô hình 5S, tập trung vào việc xác định và loại bỏ những vật dụng, tài liệu hoặc thiết bị không cần thiết tại nơi làm việc. Mục tiêu của Seiri là giúp không gian làm việc trở nên gọn gàng, khoa học. Như vậy, sẽ giúp nhân viên dễ dàng tìm kiếm và sử dụng những thứ quan trọng.

- Mục đích của vật dụng này là gì?

- Nó được sử dụng lần cuối khi nào?

- Mức độ (thường xuyên) sử dụng?

- Người sử dụng?

- Nó có thực sự cần phải đặt ở đây?

Nguyên tắc thực hiện Seiri

- Phân loại: Xác định các vật dụng, thiết bị cần thiết và không cần thiết.

- Loại bỏ: Vứt bỏ, thanh lý hoặc lưu trữ những thứ không còn giá trị sử dụng.

- Sắp xếp lại: Chỉ giữ lại những thứ quan trọng và sắp xếp hợp lý để sử dụng nhanh chóng.

Cách triển khai Seiri hiệu quả

Lập danh sách tất cả các vật dụng trong khu vực làm việc. Sau đó, gắn nhãn cho từng vật dụng theo mức độ sử dụng:

- 🔴 Không cần thiết → Vứt bỏ, thanh lý hoặc tái chế.

- 🟡 Ít sử dụng → Lưu trữ ở nơi phù hợp.

- 🟢 Thường xuyên sử dụng → Giữ lại và đặt ở vị trí dễ lấy.

- ✅ Duy trì nguyên tắc: “Nếu không dùng đến trong 6 tháng, hãy loại bỏ hoặc di chuyển nó đi nơi khác.”

Lợi ích của Seiri

- Giảm sự lộn xộn và lãng phí không gian.

- Tiết kiệm thời gian tìm kiếm đồ vật.

- Nâng cao năng suất làm việc và hiệu quả vận hành.

- Tạo môi trường làm việc sạch sẽ, chuyên nghiệp.

Lời khuyên: Đặt một lời nhắc nhở trên điện thoại, máy tính hoặc dán ở đâu đó trong không gian làm việc nhắc kiểm tra lại “khu thẻ đỏ” sau một thời gian để tránh bị quên.

SẮP XẾP

Seiton (Sắp xếp) là bước thứ hai trong mô hình 5S, tập trung vào việc bố trí vật dụng, thiết bị và tài liệu một cách khoa học để tối ưu hóa thời gian tìm kiếm và sử dụng. Nguyên tắc của Seiton là “Mọi thứ có chỗ của nó và mọi thứ phải ở đúng chỗ”.

Nguyên tắc thực hiện Seiton

- Xác định vị trí hợp lý cho từng vật dụng theo tần suất sử dụng.

- Dễ nhìn – Dễ lấy – Dễ trả lại sau khi sử dụng.

- Gắn nhãn, đánh dấu để nhân viên dễ nhận biết vị trí.

- Sử dụng các công cụ hỗ trợ như kệ, hộp, bảng treo, màu sắc phân loại.

Trong bưới này, các thành việc cần bàn bạc để xác định cách sắp xếp nào là hợp lý nhất. Điều này đòi hỏi sự bao quát chung của các đầu việc, tần suất của các công việc đó, không gian mọi người tiếp xúc, v..v…

Các doanh nghiệp có thể muốn dừng lại và suy nghĩ về mối quan hệ giữa doanh nghiệp và phương pháp sản xuất tinh gọn để không gây lãng phí trong quá trình làm việc.

Lợi ích của Seiton

- Tiết kiệm thời gian tìm kiếm và sắp xếp lại vật dụng.

- Giảm sai sót, nhầm lẫn khi sử dụng thiết bị, tài liệu.

- Tăng hiệu quả làm việc, tránh mất thời gian do lộn xộn.

- Cải thiện sự an toàn, giảm nguy cơ tai nạn do sắp xếp không hợp lý.

Lời khuyên: Đối với mục đích của 5S, hãy xem xét cụ thể cách bố trí và tổ chức của một khu vực có thể tăng / giảm thời gian chờ đợi, cử động và vận chuyển không cần thiết hay không.

SẠCH SẼ

Seiso (Sạch sẽ) là bước thứ ba trong mô hình 5S, tập trung vào việc vệ sinh và duy trì nơi làm việc sạch sẽ, gọn gàng. Mục tiêu của Seiso không chỉ là làm sạch mà còn giúp phát hiện kịp thời các vấn đề bất thường (hỏng hóc, rò rỉ, hao mòn thiết bị) để tránh ảnh hưởng đến hiệu suất làm việc.

Nguyên tắc thực hiện Seiso

- Làm sạch mọi thứ – Không chỉ dọn dẹp mà còn kiểm tra, bảo trì định kỳ.

- Phát hiện vấn đề – Kiểm tra thiết bị, máy móc trong quá trình vệ sinh để phát hiện lỗi sớm.

- Duy trì trách nhiệm – Mỗi cá nhân có trách nhiệm giữ sạch khu vực làm việc của mình.

Lợi ích của Seiso

- Tăng tuổi thọ máy móc, thiết bị do được bảo trì thường xuyên.

- Cải thiện môi trường làm việc, giảm nguy cơ tai nạn lao động.

- Nâng cao năng suất làm việc, không bị gián đoạn do hư hỏng thiết bị.

- Tạo không gian làm việc chuyên nghiệp, nâng cao tinh thần nhân viên.

Lời khuyên: Việc vệ sinh có vẻ dễ dàng, nhưng cần đảm bảo mọi người biết cách làm Sạch sẽ không gian của họ đúng cách. Hướng dẫn cho nhân viên, đặc biệt là nhân viên mới, nên sử dụng chất tẩy rửa nào, nơi để và cách vệ sinh thiết bị, đặc biệt là các thiết bị dễ bị hư hỏng.

SĂN SÓC (CHUẨN HOÁ)

Seiketsu (Săn sóc) là bước thứ tư trong mô hình 5S, nhằm chuẩn hóa và duy trì các nguyên tắc đã thiết lập ở 3S đầu tiên (Sàng lọc, Sắp xếp, Sạch sẽ). Mục tiêu của Seiketsu là tạo ra tiêu chuẩn chung, giúp mọi người dễ dàng tuân thủ và duy trì môi trường làm việc ngăn nắp, sạch sẽ lâu dài.

Nguyên tắc thực hiện Seiketsu

- Chuẩn hóa quy trình làm việc để duy trì 3S đầu tiên.

- Áp dụng tiêu chuẩn kiểm tra để đảm bảo mọi thứ luôn đúng vị trí.

- Tạo thói quen tuân thủ bằng hướng dẫn, đào tạo và kiểm tra định kỳ.

Ban đầu, mọi người có thể sẽ cần nhắc nhở để tuân thủ 5S hàng ngày. Nhưng theo thời gian, các nhiệm vụ sẽ trở thành thói quen tổ chức và dọn dẹp. 5S sẽ trở thành một phần của công việc hàng ngày.

Lời khuyên: Các công cụ trực quan như bảng hiệu, nhãn dán, áp phích, băng đánh dấu sàn và người sử dụng các công cụ này cũng đóng một vai trò quan trọng trong 5S. Họ có thể cung cấp hướng dẫn và giữ cho các vật dụng ở đúng chỗ mà không cần hướng dẫn nhiều bằng lời nói.

SẴN SÀNG (DUY TRÌ)

Khi các quy trình chuẩn cho 5S được áp dụng, doanh nghiệp phải thực hiện công việc liên tục là sẵn sàng (duy trì) các quy trình đó và cập nhật chúng khi cần thiết. Điều giúp doanh nghiệp áp dụng phương pháp 5S bền vững là quá trình vận hành trơn tru và sự cam kết tham gia của tất cả mọi người từ nhân viên đến cấp quản lý. Nhà lãnh đạo cần duy trì phương pháp 5S này trong dài hạn. Và nó dần biến 5S trở thành một phần của văn hoá doanh nghiệp và sẽ nhận được kết quả tích cực lâu dài.

Lời khuyên số 1: Để giúp duy trì thực hành 5S, hãy đảm bảo tất cả nhân viên mới (hoặc nhân viên chuyển phòng ban) được đào tạo về các quy trình 5S trong phạm vi việc làm của họ.

Lời khuyên số 2: Giữ mọi việc luôn thú vị. Hãy tham khảo cách các công ty khác đang làm với 5S. Những ý tưởng mới giúp cho tổ chức được hoàn thiện liên tục với sự tham gia tích cực của nhân viên.

SỰ AN TOÀN – Chữ S thứ 6

Mô hình 5S truyền thống (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) đã chứng minh hiệu quả trong việc nâng cao năng suất và tạo môi trường làm việc chuyên nghiệp. Tuy nhiên, nhiều doanh nghiệp đã mở rộng mô hình này bằng cách bổ sung chữ “S” thứ 6 – Safety (Sự an toàn) để đảm bảo môi trường làm việc không chỉ sạch sẽ, gọn gàng mà còn an toàn cho nhân viên.

Tại sao cần bổ sung “Sự an toàn” vào 5S?

- Giảm nguy cơ tai nạn lao động – Một nơi làm việc sạch sẽ nhưng không an toàn vẫn tiềm ẩn rủi ro.

- Bảo vệ sức khỏe nhân viên – Hạn chế tiếp xúc với hóa chất độc hại, trơn trượt, cháy nổ…

- Đảm bảo tuân thủ pháp luật – Đáp ứng tiêu chuẩn an toàn lao động trong và ngoài nước.

- Nâng cao hiệu suất làm việc – Môi trường an toàn giúp nhân viên làm việc tự tin, thoải mái hơn.

Lợi ích của việc bổ sung “Sự an toàn” vào 5S

- Giảm thiểu tai nạn lao động, bảo vệ nhân viên và tài sản doanh nghiệp.

- Tăng năng suất làm việc vì nhân viên cảm thấy an toàn và yên tâm hơn.

- Giảm chi phí y tế & bồi thường lao động do hạn chế sự cố.

- Nâng cao uy tín doanh nghiệp khi tuân thủ các tiêu chuẩn an toàn.

- Đáp ứng yêu cầu pháp lý về an toàn lao động, tránh rủi ro pháp lý.

Lời khuyên: Nếu xảy ra rủi ro tai nạn, hãy dừng lại để xem liệu cải tiến 5S có thể ngăn chặn được sự việc đó không. Có thể việc ít bừa bãi hơn, bề mặt đi bộ sạch hơn, hoặc các bảng hiệu và nhãn dán rõ ràng hơn sẽ tạo ra sự khác biệt.

Triển khai 5S

Thoạt đầu, có vẻ 5S là một phương pháp khá đơn giản. Nhưng không dễ dàng để doanh nghiệp bắt đầu áp dụng một chương trình mới. 5S giống như thực hiện một dự án làm sạch lớn trong nhà kho hay tầng hầm của mỗi ngôi nhà. Dự án sẽ có rất nhiều thứ để giải quyết và bước đầu thực hiện sẽ gặp nhiều khó khăn.

Để bắt đầu triển khai 5S tại doanh nghiệp, nhà quản lý cần quyết định đối tượng tham gia; chương trình đào tạo, truyền thông nội bộ như thế nào? công cụ nào sẽ giúp nhà quản lý triển khai dễ dàng nhất. Trả lời những câu hỏi trên giúp nhà doanh nghiệp bước đầu tiếp cận với phương pháp 5S dễ dàng hơn.

Ai nên tham gia triển khai 5S?

Câu trả lời ngắn ngọn: Tất cả. Nếu một bộ phận bắt đầu triển khai 5S thì tất cả nhân sự đều cần phải tham gia. Dù chỉ một cá nhân không tham gia, cũng có thể dẫn đến sự nhầm lẫn hoặc sai sót trong quy trình thực hiện. Trong một nhóm, có thể trách nhiệm và nghĩa vụ của mọi cá nhân không nhất thiết phải giống nhau. Sẽ có các điều phối viên chịu trách nhiệm hướng dẫn, theo dõi các công việc nhiều hơn so với các nhân viên khác. Những điều phối viên này cũng giúp việc triển khai tại doanh nghiệp dễ dàng hơn. Chính họ cũng dần biến 5S không còn là một chương trình riêng biệt. Như vậy sẽ gắn liền với những hoạt động hàng ngày của tất cả nhân viên trong công ty.

Các lãnh đạo công ty cũng cần phải tham gia vào 5S. Đặc biệt nếu 5S được áp dụng trên phạm vi toàn công ty. Với sự gương mẫu, đi đầu của lãnh đạo trong việc tuân thủ các quy tắc của 5S, mọi nhân viên sẽ thực sự nghiêm túc với mọi hoạt động trong quy trình.

Đào tạo 5S

Mọi cá nhân tham gia vào quá trình này đều cần được đào tạo. Có thể triển khai việc đào tạo thông qua nhiều hình thức: tổ chức lớp học, giảng dạy lý thuyết: 5S là gì, tại sao công ty lại có quyết định sử dụng 5S, tầm quan trọng của việc triển khai 5S và ích lợi khi mọi cá nhân tuân thủ quy trình triển khai. Kết hợp với lý thuyết cần có ví dụ minh hoạ thực tế bằng các hoạt động thực hành.

Trong một công ty, có thể những bộ phận khác nhau sẽ triển khai 5S theo những cách khác nhau. Điều này còn tuỳ thuộc vào thời gian, cơ cấu và mục đích. Vì vậy đối với những phòng ban tiên phong, cần triển khai hiệu quả nhất để có thể đi đầu và là bước đệm giúp 5S trở thành văn hoá công ty.

Ngoài ra, nhà quản lý cũng cần xây dựng một lộ trình triển khai cho nhân viên mới. Vì vậy, để những cá nhân này tiết kiệm được thời gian, công sức và có thể tuân thủ theo quy trình mộ cách nhanh nhất, bắt kịp với mọi thành viên khác trong công ty để tạo nên một tập thể thống nhất.

Triển khai 5S và hình ảnh trực quan

Triển khai 5S giúp không gian sạch sẽ, gọn gàng từ đó mọi quy trình công việc đều dễ dàng hơn. Một số công cụ trực quan như nhãn dán, đánh dấu sàn, biển tên… Mục tiêu giúp việc đánh dấu không gian tiện lợi hơn. Một số công cụ trực quan phổ biến được sử dụng:

Băng đánh dấu sàn

Các băng này có thể được sử dụng để chỉ dấu các ô làm việc, đánh dấu các vị trí đặt thiết bị hoặc vật liệu hoặc cảnh báo nguy hiểm. Các bằng đánh dấu này sử dụng nhiều màu sắc và hoa văn khác nhau, có thể được sử dụng được trên kệ, bàn làm việc, tủ và các bề mặt khác nhau.

Nhãn và biển hiệu

Các nhãn và biển hiệu sử dụng chữ viết, màu sắc và biểu tượng để truyền đạt thông tin. Chúng hiển thị thông tin của các ô tủ, cảnh báo nguy hiểm hoặc chỉ dẫn nơi lưu trữ. Có rất nhiều kiểu dáng và kích cỡ của các nhãn và biển hiệu. Thậm chí một số doanh nghiệp còn sản xuất riêng các nhãn nội bộ mang màu sắc của doanh nghiệp.

Bảng bóng & hộp xốp

Những chỉ dẫn này rất hữu ích trong không gian làm việc với rất nhiều công cụ kèm theo. Bảng treo có sẵn những hình ảnh theo hình dáng dụng cụ giúp người dùng dễ hình dung về chúng. Hộp xốp cũng có công dụng tương tự. Khác biệt là thay vì chỉ có hình ảnh, phần xốp sẽ cắt đúng hình dáng của công cụ. Mục đích để có thể đặt vừa những nơi cần thiết. Cả hai phương pháp này đều chỉ rõ dụng cụ nào còn thiếu và chính xác vị trí các dụng cụ nên được đặt sau khi sử dụng xong.

Các doanh nghiệp có thể lựa chọn sử dụng một số hoặc tất cả các công cụ kể trên. Chúng giúp doanh nghiệp đạt được mục tiêu: “Một nơi cho mọi thứ, và mọi thứ ở tại chỗ”. Những công cụ này làm cho mọi thứ trở nên ngăn nắp rõ ràng và giảm thiểu sai, lẫn ở mức tối đa.

Lời khuyên: Nếu bạn sử dụng các băng, dấu sàn được mã hóa bằng màu hoặc hình ảnh, cần đảm bảo tất cả nhân viên đều hiểu chúng. Công bố một bản chỉ dẫn nếu thấy cần thiết.

5S Sản xuất bên ngoài – Trong Y tế, Công sở và Chính phủ

Các bước cơ bản của 5S có thể được áp dụng cho mọi nơi làm việc. Một văn phòng có thể sử dụng 5S để sắp xếp nguồn cung. Ví dụ như tại các bệnh viện và phòng khám y tế. 5S thậm chí có thể được sử dụng trong nhà bếp chung để giữ cho tủ lạnh không còn lưu trữ những đồ ăn đã hết hạn. Ứng dụng phương pháp này vào quy trình làm việc giúp cho mọi cá nhân trong doanh nghiệp hưởng lợi, hiệu suất doanh nghiệp tăng cao.

Ví dụ minh họa

Hình ảnh dưới đây minh họa cách 5S hoạt động.

- Trước 5S, không gian lộn xộn và khó hiểu.

- Sau 5S, mọi thứ đều có một vị trí được chỉ định. Nó được đánh dấu bằng băng đánh dấu sàn, nhãn dá và các chỉ dấu khác.

Khi 5S được sử dụng tại nơi làm việc, nhà quản lý sẽ dễ dàng phát hiện những bất thường. Các vấn đề tiềm ẩn trước khi chúng biến thành các vấn đề nghiêm trọng.

Chi phí của triển khai 5S so với tiết kiệm dài hạn

Các nhà lãnh đạo doanh nghiệp xem xét sử dụng có thể tự hỏi liệu 5S có đắt không? – Nói chung là không. Có thể có một khoản đầu tư trực tiếp vào các công cụ như băng đánh dấu sàn, nhãn dán… Tuy nhiên, cũng cần thời gian dành cho đào tạo các hoạt động 5S. Như vậy sẽ tránh làm mất thời gian của nhân viên. Về lâu dài, nếu áp dụng hiệu quả, 5S sẽ giúp doanh nghiệp giảm thiểu chi phí do rủi ro. Đồng thời, tiết kiệm thời gian sửa chữa cho sự cố. Từ đó, tăng năng suất và tiết kiệm tiền cho doanh nghiệp.

OOC lược dịch

Đọc thêm: Tổng quan về hoạch định nguồn lực doanh nghiệp (ERP)

Tham khảo: Dịch vụ tư vấn 5S